陕西双曲铝单板铝钣金件数字化制造过程中,各种信息均以数字形式表达和存储,通过网络在铝钣金制造的工艺、生产等各业务部门内传递和交换。

从以传统的模拟量为载体向以数字量为载体的制造模式的变革,核心在于2个方面:

一方面是面向工艺链数字化定义制造模型,作为工艺、工装设计和数控代码生成的依据;

另一方面是对工艺知识进行建库和使用,作为信息定义的支撑,从而建立以数字量定义、传递与控制为主的技术体系。

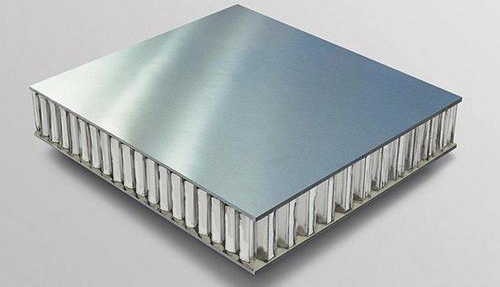

双曲铝单板加工在钣金件设计模型向目标零件的移形过程中,由于成形过程中材料性能的影响以及回弹等因素,成形钣金件的模具形状与设计的组件目标形状存在相对的偏差,而不是设计模型的简单传递。

制造模型与设计模型是同一对象的2个不同部分,适用于2个不同阶段。在基于模拟量传递为主的钣金件制造模式中,钣金件制造工艺过程各环节的几何形状没有严密的数字定义,组件制造准确度难以提高。

铝钣金件设计模型准确描述了目标形状和尺寸,但未考虑铝钣金件工艺过程的中间状态,无法解决设计信息向制造延拓的矛盾。确定工序顺序和内容后,制造模型是考虑工艺因素,把传统制造模式中以模拟量作为载体的零件形状和尺寸信息采用。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容